POLYMER30

پلیمر سی وبلاگ تخصصی مهندسی پلیمر است که تا سطح دکترا به تمام جنبه های علمی ، صنعتی ، و تکنولوژیکی پلیمر ها می پردازد، در این زمینه با ما همراه باشید.

POLYMER30

پلیمر سی وبلاگ تخصصی مهندسی پلیمر است که تا سطح دکترا به تمام جنبه های علمی ، صنعتی ، و تکنولوژیکی پلیمر ها می پردازد، در این زمینه با ما همراه باشید.کلندرینگ CALENDERING

CALENDERING

.

.

.

.

.

.

.

.

به کانال تلگرام گروه polymer30 بپیوندید

و از هزاران مطلب پلیمری تازه های دنیای پلیمر و بسیاری از مطالب صنعتی و تکنولوژیکی مهندسی پلیمر لذت ببرید

http://www.telegram.me/polymer30

کلندرینگ فرایند اصلی تولید ورق ، نوار و فیلم های پیوسته پلیمری است

که در آن ماده مذاب پلیمری از میان ناحیه باریک و به هم چسبیده بین دو غلتک نا همسو گرد کشیده شده

و زیر جریان درگ تبدیل به ورق یا فیلم با کیفیت سطحی بسیار بالا میشود.

تعاریف دیگری از کلندرینگ را میتوان چنین نوشت:

به فرایند شکل دهی تولید ورق و فیلم پلیمری که در آن ماده مذاب

از بین دو رل ( که در خلاف جهت هم حرکت میکنند )عبور کرده

و تبدیل به ورق یا فیلم میشود " کلندرینگ " می گویند.

منظور از کامل این است که کل فرایند شکل دهی را رل ها انجام می دهند

و در شکل دهی ورق ، تنها رل ها موثر اند.

ضمناً کلندرینگ را یک فراند تکمیلی نهایی در شکل دهی سطحی بسیاری از محصولات صفحه ای می شناسند.

Calendering _کلندر کردن _فرایند شکل دهی یک ورق پیوسته از طریق فشردن ماده در میان دو یا چند غلتک موازی برای بوجود آوردن صفحه ، با پرداخت و درجه صافی بالا و ضخامتی با توزیع یکنواخت است.

فرایند کلندرینگ برای پلیمر ها و ترموپلاستیک هایی که ویسکوزیته مذاب بالایی دارند

پلیمر های حساس به تخریب حرارتی و پلیمر هایی که نیاز به مقدار زیادی افزودنی های جامد دارند

بطور وسیعی مورد استفاده قرار می گیرد.

بیشترین کاربرد روش کلندرینگ تولید ورق از جنس پلی وینیل کلراید pvc نرم است.

.

.

.

آنچه که در این میان مهم است فرایند های شکل دهی مدرنی هستند، که

از تکنولوژی غلتک ها استفاده میکنند و شالوده آنها

دارای مفهوم هندسه صفحه های نا موازی می باشد.

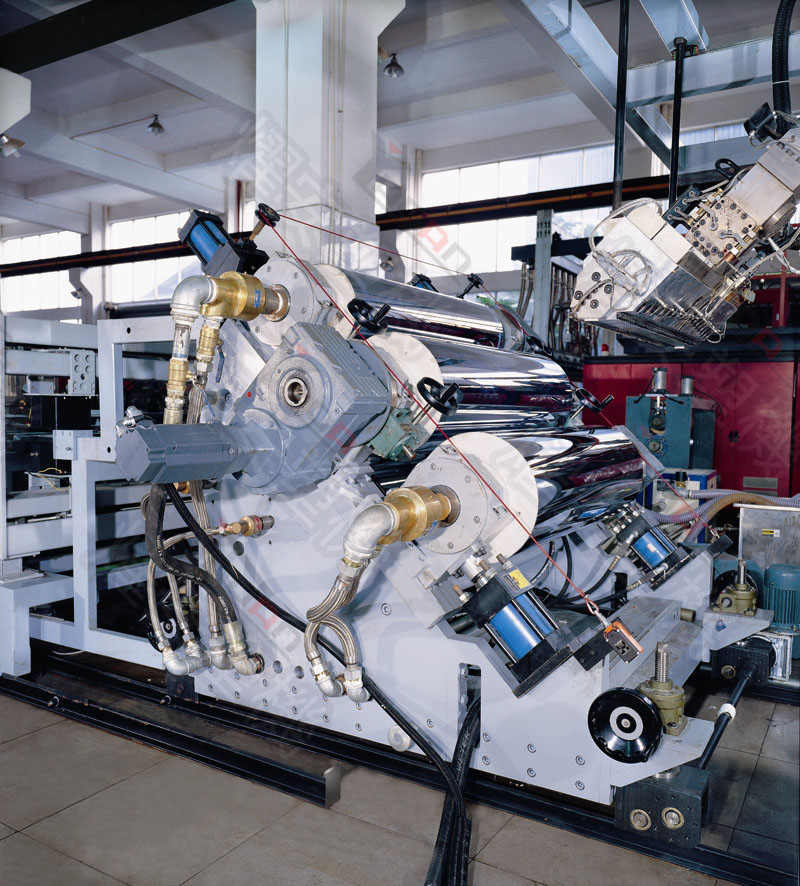

یک کلندر ویژگی های منحصر به فرد خود را از رل هایی با جلا ، پرداخت سطحی و

درجه صافی و شفافیت بسیار بالا ی خود می گیرد

و فرایند های دیگری هم که در آنها چنین غلتک هایی وجود دارد همین ویژگی ها را از خود نشان میدهند

و همگی آنها نیز به دلیل تکنولوژی غلتک هایشان از قیمت بالایی برخوردار اند.

.

.

.

طراحی غلتک در ماشین کلندر و طراحی رل میل بیشتر جنبه های مکانیک و انتقال حرارت را در بر می گیرد تا مباحث ریولوژیکی پلیمرهای مذاب و در مدل سازی ریاضی فرایند کلندرینگ رابطه بین جریان با درجه صافی سطح در معادلات نا دیده گرفته میشوند .

طراحی و ساخت یک غلتک مورد استفاده در ماشین های کلندر مستلزم بکار گیری

هم زمان قدرت و ظرافت است .

غلتکهای شکل دهی همگی تو خالی بوده و از درون آنها مایعات کنترل دما عبور می کند.

یعنی یک سیستم کامل انتقال حرارت درون این غلتکها وجود دارد که خود یک مبدل حرارتی کامل است.

این در حالیست که یک غلتک بزرگ باید توان تحمل نیروییی در حدود 40-30 تن ،

بدون حتی یک هزارم میلی متر خمش و انحراف را داشته باشد.

انتخاب میزان جلا و درجه صافی سطح و نیز جنس فلز بکار رفته مهم ترین

فاکتور های طراحی سطحی یک غلتک بشمار می روند.

این حساسیت و ظرافت در طراحی میل اصلاً تا این حد نیست.

.

.

.

کلندرینگ روشی با دقت زیاد در کنترل ضخامت ورق است ، که قابلیت اصلی آن امکان دست یابی به درجات بسیار بالا یی از پرداخت سطحی ، کنترل صافی ، قابلیت ایجاد حکاکی ، نقش برجسته و ایجاد طرح بر روی سطح فیلم یا ورق تولید شده میباشد.

یکی دیگر از جنبه های مهم یک سیستم کلندرینگ قابلیت آن در تولید فیلم و ورق با توزیع ضخامت بسیار باریک

و تلرنس ( TOLERANCE ) کمتر از 0/005 میلی متر است.

این روش در صنعت پلیمر ، کار برد های فراوانی دارد که از جمله مهم ترین آنها

میتوان به تولید ورق ، فیلم و هر نوع محصول صفحه ای ،

ایجاد درجات بالایی از صافی و یکنواختی در سطح

تولید محصولات چند لایه پلیمر-پلیمر ، پلیمر-پارچه و فرایند های پوشش دهی اشاره کرد.

پرداخت سطحی نتیجه برهمکنش سیال با سطح غلتک در ناحیه جدایش دو ماده است.

رابطه پرداخت سطحی با متغیر های قابل کنترل فرایند کلندرینگ به خوبی درک نشده است.

با این وجود در مدل کردن این سیستمها در کاربرد شکل دهی ورق یا فیلم از شرط مرزی عدم لغزش در دیواره استفاده میشود.

هندسه دو رل چرخنده ROLL-MILLS و CALENDER'S یک کاربرد بسیار مهم

از مفهوم ایجاد فشار توسط صفحات غیر موازی

یا non-parallel plate pressurization است که در آن هر دو صفحه حرکت میکنند.

و مهم ترین اثر این حرکت بر ماده ، ایجاد هندسه صفحه ای است.

اساس کار واحد ساختاری در کلندر ها و رل میل ها ایجاد فشار است که خود ناشی از فرم ساختاری آنهاست.

بصورت اسمی دو صفحه غیر موازی داریم که حرکت می کنند و

کنفیگوراسیون هندسی رل ها موجب میشود این سیستم ها بتوانند به راحتی ایجاد فشار کنند.

ساده ترین نوع استفاده از غلتک در TWO-ROLL MILL و two-roll calender است

که اساس کارکرد دستگاه های کلندر بزرگ بوده

و در واقع واحد ساختاری آن ها یکسان است و اساس کار هر دو دو ماشین

اعمال فشار و کشش با غلتک های موازی می باشد.

با این حال تفاوت های زیادی در عمل بین کلندرینگ calendering و میلینگ milling وجود دارد.

یک TWO ROLL MILL از دو غلتک نا همسو گرد تشکیل شده که پلیمر دور غلتک جلویی

یعنی غلتکی که با سرعت کمتری حرکت میکند می پیچد.

البته با کاهش فاصله بین دو استوانه این حالت برعکس شده و پلیمر به دور استوانه ای که سرعت بیشتری دارد می پیچد،دلیل وجود تفاوت سرعت در استوانه ها ایجاد نیروی برشی است،

توجه داشته باشید که نورد ها در حالت کلی برای اختلاط بکار نمی روند، اما در صورت استفاده از آنها جهت انجام مخلوط نمودن موادی همچون مواد سیستم پخت، دارای اختلاطی با مکانیزم توزیعی

یا Distributive mixing و از نوع extensive mixing می باشند.

بنابراین، این اختلاف سرعت اساس اختلاط توزیعی ناشی از برش در یک رل میل است.

هرچند که در این نوع از هندسه ها جریانهای کششی ضعیفی نیز وجود دارند.

از نقطه نظر اختلاطی میل ها یا نورد های اختلاط لاستیک، مخلوط کن های ضعیفی می باشند

و قدرت اختلاط آنها تابع مهارت اپراتور اختلاط بوده و بین هر Batch تفاوت زیادی وجود دارد.

کلندر ، یک دستگاه شکل دهی است که مخصوص شکل دهی و تولید ورق است ولی رل میل ها در اختلاط توزیعی ، pre-shaping یا شکل دهی اولیه و یا برای mastication رابر ها و برای هموژناسیون و ... بکار میرود.

کلندر ها بصورت continuous ولی رل میل ها بصورت batch و نا پیوسته کار میکنند

و کلاً میلینگ یک پروسه اختلاطی-شکل دهی با کاربرد دوگانه و بنیان کلندرها و رول های کست فیلم اکستروژن است. کلندر ها امروزه بیشتر برای شکل دهی و ساخت ترمو پلاستیک ها بکار میروند

ولی یک رل میل برای اختلاط رابر های خام با افزودنی ها بکار میرود

و تقریباً در تمام واحد های تولیدی لاستیک ها و الاستومر ها وجود دارد، اگرچه کاربی اختلاطی خود را در حال از دست دادن می باشد و بیشتر جنبه آزمایشی در دانشگاه ها و کارگاه های کوچک به خود می گیرد

با این وجود به عنوان یک قسمت اصلی در فرایند های لاستیک ها و الاستومر ها، در تمام کارخانه های تولید این مواد بعنوان بخشی از فرایند اصلی همچنان بکار می رود.

بخصوص اینکه ساخت بسیاری از قطعات الاستومری که با قالب گیری و پخت تولید می شوند را می توان مستقیم با یک دستگاه نورد تولید نمود.

از طرفی یک کلندر دارای سطح بسیار صاف و براق با درجه بسیار بالایی از پرداخت سطحی است

و قیمت بسیار گرانی نیز دارد، ولی سطح یک رول میل هیچ حساسیتی به وجود یا ایجاد خط و خش ندارد.

در اصل در اکثر واحد های تولیدی لاستیک ها و الاستومر ها از two roll mill جهت میلینگ و به عنوان یک مرحله کمکی در صنایع الاستومری استفاده میشود مثل اختلاط رابر با فیلر ها

و یا جهت آماده سازی مخلوط رابری پیش از پرس و پخت.

امروزه از نورد ها برای هموژنایز نمودن مواد مخلوط شده درون بنبوری و اینترنال میکسر ها و خنک نمودن و شکل دهی آن برای مراحل بعدی همچون پرس و یا کلندرینگ استفاده می شود.

در یک ماشین کلندر بین هر ست از دو رل کلندر ، فاصله متفاوتی وجود دارد. اولین جفت از غلتکها میزان نرخ خوراک ورودی را کنترل میکنند، همچنین در برخی از دستگاه ها از جفت رل اول جهت گرمایش و ذوب و اختلاط پلیمر ورودی استفاده میشود

با نگاهی عمیق تر

حرکت مواد درون یک کلندر را می توان به سه قسمت اصلی تقسیم کرد :

ناحیه تغذیه یا Feed pass

ناحیه اندازه کیری یا metering pass

ناحیه شکل دهی یا sheet forming , gauging or finishing pass

رول های کلندر سرعت قابل تنظیمی بر اساس ماده و ضخامت خروجی و میزان کشش و فید ورودی و .... میتوانند داشته باشند

رول های بعدی ضخامت فیلم خروجی را کالیبره نموده و یا نقش ایجاد سطوح بسیار صاف با درجه پرداخت بسیار بالا را دارند

در هر حال کلندرینگ یک فرایند شکل دهی کامل محسوب میشود و یک کلندر این وظیفه را انجام میدهد.

.

.

.

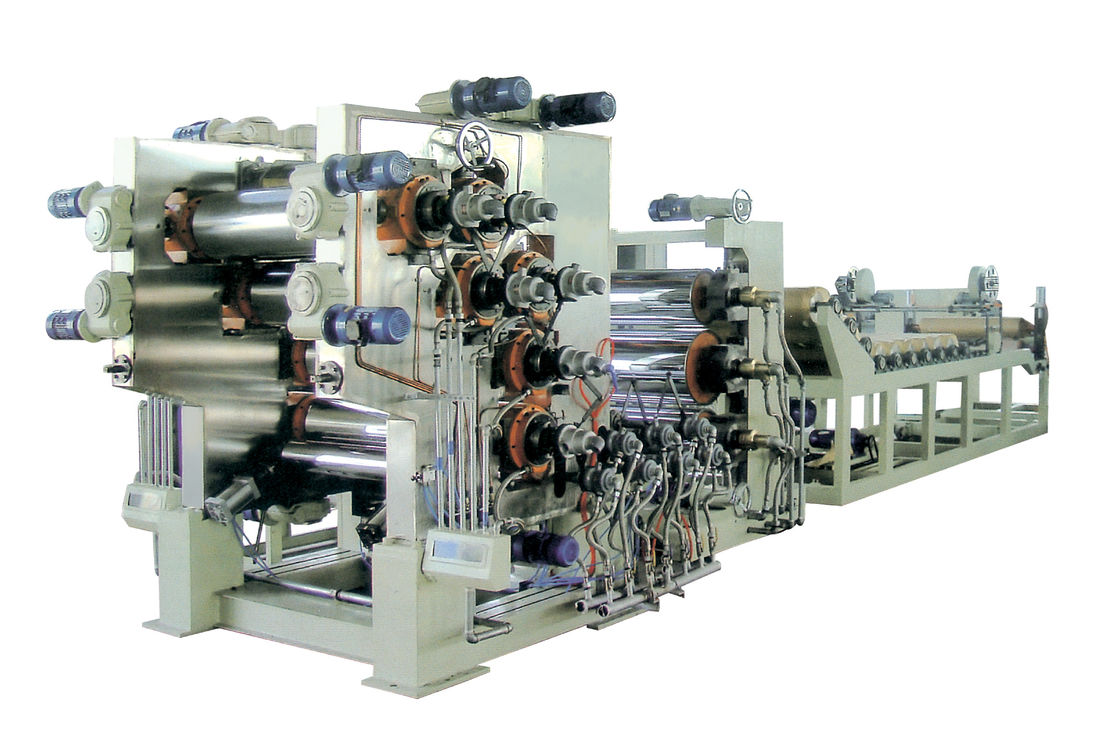

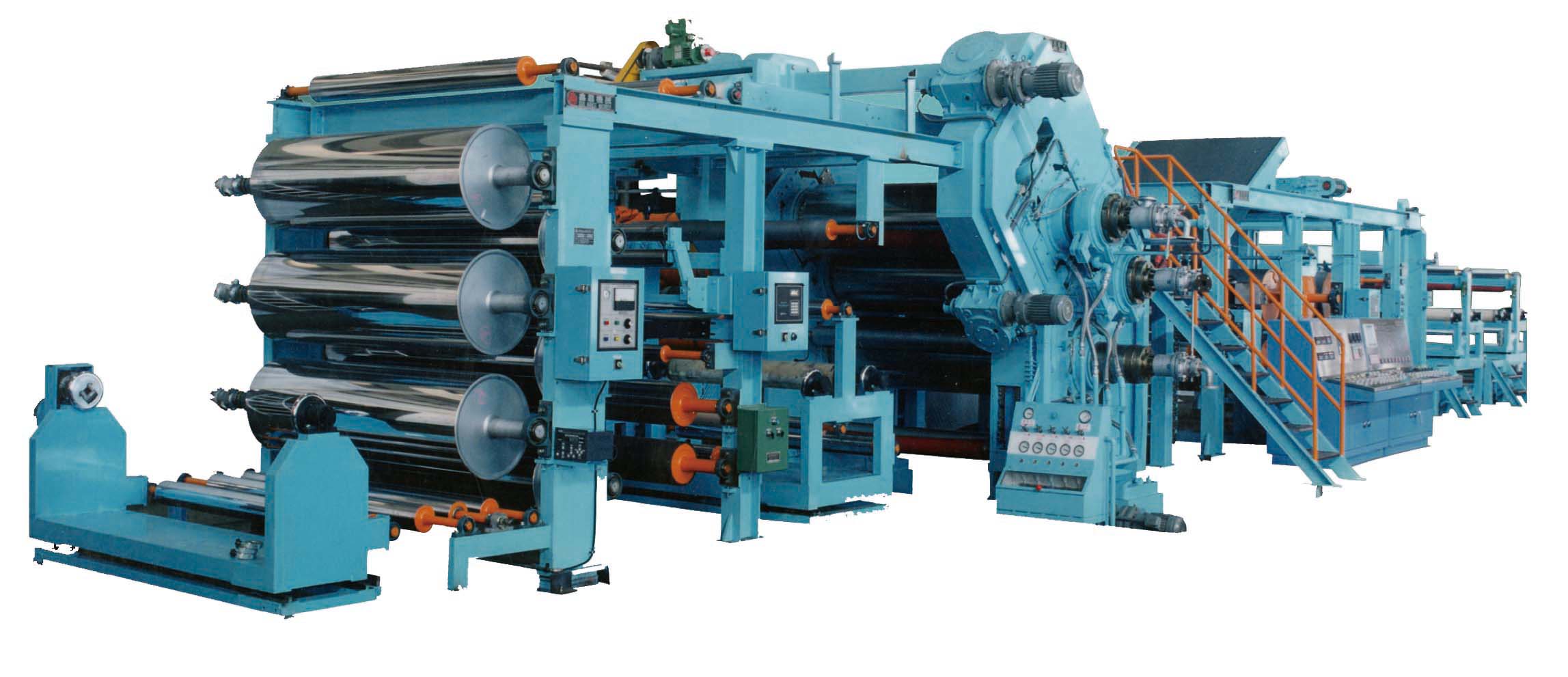

کلندر های صنعتی شامل 3-6 رل میباشند که به فرم های متفاوتی آرایش یافته و در کنار هم قرار می گیرند.

تفاوت اصلی تعداد غلتک های کست فیلم اکستروژن و تعداد غلطک های یک دستگاه کلندرینگ در این تعداد غلتکها نیز وجود دارد، بطوری که یک کلندر بیش از سه غلتک باید داشته یاشد.

در پاسخ به این سوال که چه تفاوتی بین آرایش ها و چیدمان های مختلف

یک کلندر 4 غلتکی pvc وجود دارد

می توان گفت :

چیدمان و نحوه قرار گرفتن غلتک های موازی در کنار هم و در کل طراحی کانفیگوراسین غلتک ها در ماشین های مختلف کلندرینگ با غلتک های مساوی ، بیشتر به نوع خوراک ورودی و سیستم خوراک دهی یعنی تجهیزات بالا دستی و همچنین ماشین آلات پایین دستی کلندر اصلی بستگی دارد.

مثلا اگر فید یک کلندر 4 غلتکی مذاب خروجی از یک بنبوری باشد ، نمی توان آن را به فضای بین دو غلتک عمودی فید کرد

و این محدودیت در upstream موجب نیاز به طراحی ناحیه تغزیه کلندر به شکل جفت غلتک افقی می شود.

.

.

.

کلندر های سه غلتکه که معمولاً عمودی طراحی می شوند در فرایند اکستروژن ورق بکار میروند.

اگرچه در صنعت به این ماشین ها که در فرایند تکمیلی و پایانی اکستروژن ورق جهت ایجاد یکنواختی سطحی بکار می روند ،

ماشین کلندر می گویند ولی این ماشین ها ماند ماشین های کلندرینگ 4 غلتکی ، قابلیت تغزیه از مذاب پلیمری بی شکل را ندارند و توسط دای تولید ورق با فید شکل دهی شده ( از یک تی-دای) تغذیه می شوند.

از طرفی نحوه تغذیه یک ماشین کلندرینگ بر حسب نوع آرایش غلتک های کلندر، با روش ها مختلفی از جمله خروجی هموژنایز شده ی یک میل نورد ، یا خروجی یک نوع مخلوط کن داخلی که بصورت تکه ای و یا با تسمه نقاله وارد بانک تغذیه کلندر می شود و یا با مخلوط مستقیم مواد در استوانه های هوریزنتال (افقی ) ، صورت می گیرد.

اکثر ماشین های کلندرینگ ورق و فیلم از نوع چهار غلتکی با آرایش های Z و یا L معکوس طراحی می شوند

اکثر دستگاه های کلندر موجود دارای 4 غلتک اصلی هستند که به فرم های متفاوتی رل ها در آنها آرایش یافته اند و این تفاوت بیشتر یک تفاوت تکنیکی است تا یک تفاوت معمولی در خلاقیت طراحی مهندسی.

سیستم های کلندرینگ هر یک ترکیبی از چند سیستم فرایندی هستند

که هر یک از آنها هز ینه های یک سیستم فرایند شکل دهی مجزا را دارد.

میتوان یک خط کامل کلندرینگ را به بخش های مجزایی تقسیم کرد

1-COMPOUNDING-MIXING-PLASTICATING

2-CALENDAR MACHINE

3-COOLING UNIT

4-ACCUMULATOR

5-WIND-UP STATION

.

.

.

کلندرینگ یک سیستم تولید گران قیمت محسوب میشود که یکی از دلایل آن حساسیت سطح غلتکها

و پرداخت سطحی و حساسیت شدید فلزات خاص آنها می باشد.

غلتکهای یک سیستم کلندرینگ بسیار گران قیمت هستند و دلیل آن درجه صافی و پرداخت سطحی آنهاست.

جنس آنها از فلزاتی چون آلومینیم_تیتانیوم_کروم_استیل_مس وآلیاژهای این فلزات است.

این غلتکها به قدری حساس اند که در صورت وجود یک ذره فلزی به راحتی آسیب می بینند.

در سیستم این گونه ماشین آلات قطعات آشکار کننده فلزات نصب میشود تا وجود ذرات فلزی احتمالی در پلاستیک را به سرعت آشکار کند تا قبل از برخورد سیستم از کار بایستد.

این سیستم های تولید مبتنی بر کلندر ها ، تجهیزات جانبی بسیار پر هزینه ای نیز دارند.

یک خطوط تولید کامل فیلم و ورق به روش کلندرینگ ممکن است تا چند میلیون دلار هزینه در برداشته باشد.

سایر سیستم های غلتکی نیز به همین شکل حساس و گران قیمت اند و قیمت بالای انها ناشی از وجود غلتک هایی با درجه بالایی از پرداخت سطحی و نحوه کنترل حرارتی در ضمن حفظ استحکام مکانیکی آنها می باشد.

فرایند های زیادی وجود دارد که در آنها از غلتکها برای تولید انواع محصولات صفحه ای استفاده میشود.

امروزه روش های مدرن تولید ورق به سوی استفاده از ماشین هایی می رود که از شکل پیشرفته تری نسبت به ماشین های کلندرینگ برخوردارند . اگر چه اساس کارکرد تمام آنها بر پایه استفاده از غلتک های بسیار صاف است

و از ماشین های مدرن کلندر یا از سیستم های غلتکی به عنوان جزیی از کل فرایند تولید استفاده میکنند

و یا از رل هایی با درجه پرداخت سطحی بالا استفاده میکنند

در این بین تعریف کلندرینگ به عنوان یک فرایند کلاسیک و مستقل شکل دهی آن را از دیگر فرایند ها جدا می کند.

آنچه که در این بین اهمیت دارد استفاده از غلتک به هر شکل و روشی در سیستم های مدرن برای تولید فیلم های پلیمری با QUALITY و جلای بالا می باشد.

و این دقیقاً همان چیزی است که تکنولوژی مدرن از روش کلندرینگ و سیستم های غلتکی پرداخت شده که از عبور ماده از بین دو غلتک برای صاف شدن استفاده میکند به ارث برده است.

.

.

.

در روش های جدید SHEET EXTRUSION LINES از رل ها و غلتک های مدرن استفاده میکنند

که بعضاً ماشین کلندر ، CHILL ROLL ، کست فیلم اکستروژن Cast Film Extrusion و غیره می باشند

.

.

.

در کل فرایند هایی که توسط غلتک ها ، فیلم و صفحه تولید میکنند ، فرایند های بسیار گران و حساسی محسوب میشوند

پس از کلندرینگ پر کاربرد ترین روش استفاده از غلتکها در تولید فیلم و ورق، فرایند cast film extrusion و sheet extrusion است که در آن با استفاده از t-die یا sheeting- die متصل به دستگاه اکسترودر یا کو اکسترودر که پس از آن غلتک قرار میگیرد فیلم یا ورق با دقت ابعادی بالا می توان تولید کرد( برای مثال ورق های شفاف پی وی سی PVC.

به نوعی میتوان فرایند های SHEET EXTRUSION & CASTING را زیر مجموعه هایی دانست که به نحوی

از ماشین هایی با اصول کلندرها جهت تولید و شکل دهی SHEET و FILM استفاده میکنند.

در خط تولید ورق با روش های اکستروژن پس از دای t شکل یک ( vertical 3 roller calender ) کلندر عمودی سه غلتکه قرار می گیرد که مذاب خروجی از t-die مستقیم بین یک جفت از غلطکهای آن فید میشود و با همان مکانیسم کلندرینگ فشرده شده و پرداخت می شود

و ورق با کیفیت بسیار بالا تولید میکند.

در روش cast fill extrusion ، خروجی t-die بر روی یک غلتک خنک کننده که چیل رل chill-roll یا casting roller نام دارد و درجه شفافیت جلا و صافی سطح بسیار بالایی دارد ریخته گری و به نحوی عبور داده می شود.

این دو روش آخر هم بسیار گران قیمت هستند و محصول بسیار یکنواخت و با کیفیتی دارند و حتی با تکنولوژی مدرن خود در بسیاری جهات از ماشین های بزرگ کلندر پیشی می گیرند و احتمالا آینده این صنعت را از آن خود میکنند.

هر چند ماشین های مدرن کلندرینگ هم جایگاه خود را در تولید محصولات انحصاری خود کماکان حفظ میکنند.

در تولید کامپوزیتهای پارچه ای، ساخت لمینیت های کامپوزیتی، پوشش دهی های چند لایه و در روش . S.M.C نیز نقش اصلی فرایند را غلتکها بازی می کنند.

بنا بر اهمیت شناخت فیزیک غلتکها و مکانیسم عملکردیشان منجر به شناخت و درک اصول مهم ترین روش های تولید ورق ها

مثل Calendaring و Sheet Extrusion ، Cast Film extrusion میشود که در همگی آنها وجود غلتک های گران قیمت

با سطوح کاملا صاف و براق رسیدن به محصولی با کیفیت و بخصوص یکنواخت را تضمین میکند.

یاد آوری میکنم ، فرایند های بسیاری وجود دارند که غلتکها و کلندر ها جز اصلی اونها محسوب می شوند و نقش اصلی تولید هندسه صفحه ای را دارند ولی فرایند کلی اونها کلندرینگ نیست مثل بسیاری از فرایند های

CASTING , COATING و LAMINATING و SHEET EXTRUSION و

خیلی از فرایند های دیگر.

روش تولید فیلم و ورق از طریق عبور ماده پلیمری از فضای بین دو غلتک با کشش و فشار زیاد

برای تولید و رسیدن به هندسه صفحه ای و

فرایند شکل دهی یک پلیمر توسط عبور از بین غلتکها برای رسیدن به پرداخت سطحی بالا و ایجاد صفحه را می توان تعریف متمایز کننده کلندرینگ , و ماشین کلندر از سایر فرایند های تولید دانست

که اساس آنها استفاده از غلتک می باشدمثل CAST FILM EXTRUSION و ROLL-MILLS و ...

...

علاوه بر روش co-extrusion Ccast film و BLOWN FILM CO_EXTRUSION

با روش کلندرینگ هم فیلم های چند لایه میشه تولید کرد .

کار برد های روش کلندرینگ یا همون غلتک رانی به تولید sheet و ورق و کلاً شکل دهی هندسه صفحه ای پلیمرها محدود نمیشه

این روش علاوه بر صنایع پلیمر در صنعت نساجی و شیشه و فلز و کاغذ و چاپ و... هم کاربرد داره

مثلا در صنعت نساجی با این روش پارچه های بسیار نرم و یا پارچه طرح دار تولید میکنن

.

.

.

در ادامه یک سمینار به فرمت word براتون آوردم که بیشتر با ریاضیات و مدلسازی کلندرینگ و بقیه چیزای کلندرینگ آشناتون میکنه

دانلود سمینار مدل سازی و آموزش کامل فرایند کلندرینگ

دانلود سمینار مدل سازی و آموزش کامل فرایند کلندرینگ

توسط محمدرضا حقانی

لینک دانلود مستقیم فایل سمینار " کلندرینگ " به فرمت PDF در : اینجا

.

.

.

ازتون تقاضا دارم که اگه از این مطلب استفاده کردید

حتماً حتماً تو مراجع و منابعتون backlink کنید

.

.

.

کلّی مرسی از اتن شنتون

کلّی مرسی از اتن شنتون

.

.

.

نوشته شده توسط مهندس محمدرضا حقانی

.

.

.

زشی

زشی

یم فایل پاور

ماشین کلندر در فرایند کلندرینگ

.

. پ

پ

اکستروژن ورق به همراه دای مخصوص تولید ورق و فیلم پلیمری

SHEET EXTRUSION & T-DIE

وینت در  :

:

T-DIE OR SHEETING DIE OR COAT HANGER DIE USED IN SHEET EXTRUSION LINE

دای تولید فیلم و ورق پلیمری

که در فرایندهای شکل دهی تولید فیلم و ور پلیمری در روش اکستروژن مورد استفاده قرار میگیرد

.

.

.

BY MOHAMADREZA HAGHANI M.Sc.Eng

copyright © 2016 : polymer30

All rights reserved