POLYMER30

پلیمر سی وبلاگ تخصصی مهندسی پلیمر است که تا سطح دکترا به تمام جنبه های علمی ، صنعتی ، و تکنولوژیکی پلیمر ها می پردازد، در این زمینه با ما همراه باشید.POLYMER30

پلیمر سی وبلاگ تخصصی مهندسی پلیمر است که تا سطح دکترا به تمام جنبه های علمی ، صنعتی ، و تکنولوژیکی پلیمر ها می پردازد، در این زمینه با ما همراه باشید.طراحی دای اکستروژن

طراحی دای اکستروژن

.

.

.

.

.

.

EXTRUSION DIE DESIGN

.

.

.

با ما در کانال تلگرام polymer30

و صفحه اینستاگرام Polymer30

همراه باشید

www.telegram.me/polymer30

دای اکستروژن

دای اکستروژن قطعه انتهایی یک اکسترودر در فرایند های شکل دهی پیوسته اکستروژن می باشد.

دای یا دای هد اکستروژن به قطعه ای در انتهای اکسترودر گفته می شود که مذاب پلیمری از یک سو وارد آن می شود و در طرف دیگر در هنگام خروج ضمن ایجاد حافظه شکلی جدید در مذاب پلیمر به شکل خروجی دای در آمده و با یک سطح مقطع ثابت و بطور پیوسته شکل دهی شده و از آن خارج می شود.

معمولا تفاوتی بین هد( Die head ) و دای( Die ) در نظر گرفته نمی شود

اما یک تفاوت تکنیکی کوچک وجود دارد

به یک اکسترودر می توان سری های متفاوتی وصل شود

هر هد یک نوع قالب شکل دهی و تولید پیوسته با سطح مقطع ثابت است اما دای اکستروژن

قطعه ای در انتهای فرایند اکستروژن است که مذاب از آن خارج می شود و به محض خروج شکل سطح مقطع آن را به خود می گیرد دای نامیده می شود.

در اینجا از این تفاوت چشم پوشی کرده و تنها از کلمه دای به معنی قطعه انتهایی در فرایند های پیوسته تولید محصولات پیوسته با سطح مقطع خروجی ثابت از اکستروژن استفاده می کنیم.

.

.

.

طراحی دای اکستروژن مستلزم ملاحظات رئولوژیکی جریان مذاب پلیمر ها است و بر اساس نوع و خواص رئولوژیکی یک رزین مایع پلیمری یا یک مذاب پلیمری و یا حتی یک نوع خمیر پلیمری و نیز بر اساس هندسه تولیدی و تعداد لایه های محصول تولیدی ، نوع دای ، طراحی دای و حتی جنس آلیاژ فلز دای اکستروژن متفاوت و منحصر بفرد خواهد بود.

جنس فلز دای اکستروژن

در مورد جنس فلز بکار گرفته شده در ساخت دای اکستروژن باید به این نکته توجه داشت که انواع مختلف دای با توجه به کاربرد ، قابلیت تغییر ضخامت ، میزان خورندگی پلیمر کاربردی، دبی خروجی ، سیستم های کنترلی دما ، فشار ، دبی ، ضخامت ، سایز ، نحوه کنترل در تغییرات ابعادی و در نهایت هزینه آن می تواند متغیر باشد.

جنس فلز بکار گرفته شده در ساخت دای اکسترودر از انواع آلیاژ های مختلف فلزی است.

می توان به انواع فولاد سخت بهمراه روکشی از آلیاژ های کروم ، نیکل مولیبدن و قلع برای مثال اشاره نمود.

عمر مفید دای اکستروژن توسط نوع پلیمر ، افزودنی های موجود و جنس آلیاژ فلزی که دای از آن ساخته می شود تعیین خواهد شد .

قالبهای دای اکستروژن را می توان از فولاد نرم و استیل درست کرد

ولی توصیه می شود برای برای افزایش عمر آنها از فولاد های کرم-مولیبدن استفاده شود

همچنین برای اکستروژن پلاستیکهای خورنده مثل PVC معمولا از فولاد زنگ نزن استفاده می شود.

سیستم دای اکستروژن برای پروفیل هایی با سطح مقطع ثابت، برای مثال انواع پروفیل UPVC یک سری صفحه در هم رونده هستند و تغییر ضخامت ندارند، در نتیجه دای اکستروژن پروفیل های UPVC از آلیاژ های ضد خورنده ساخته می شوند که پرداخت سطوح داخلی بالایی داشته باشند.

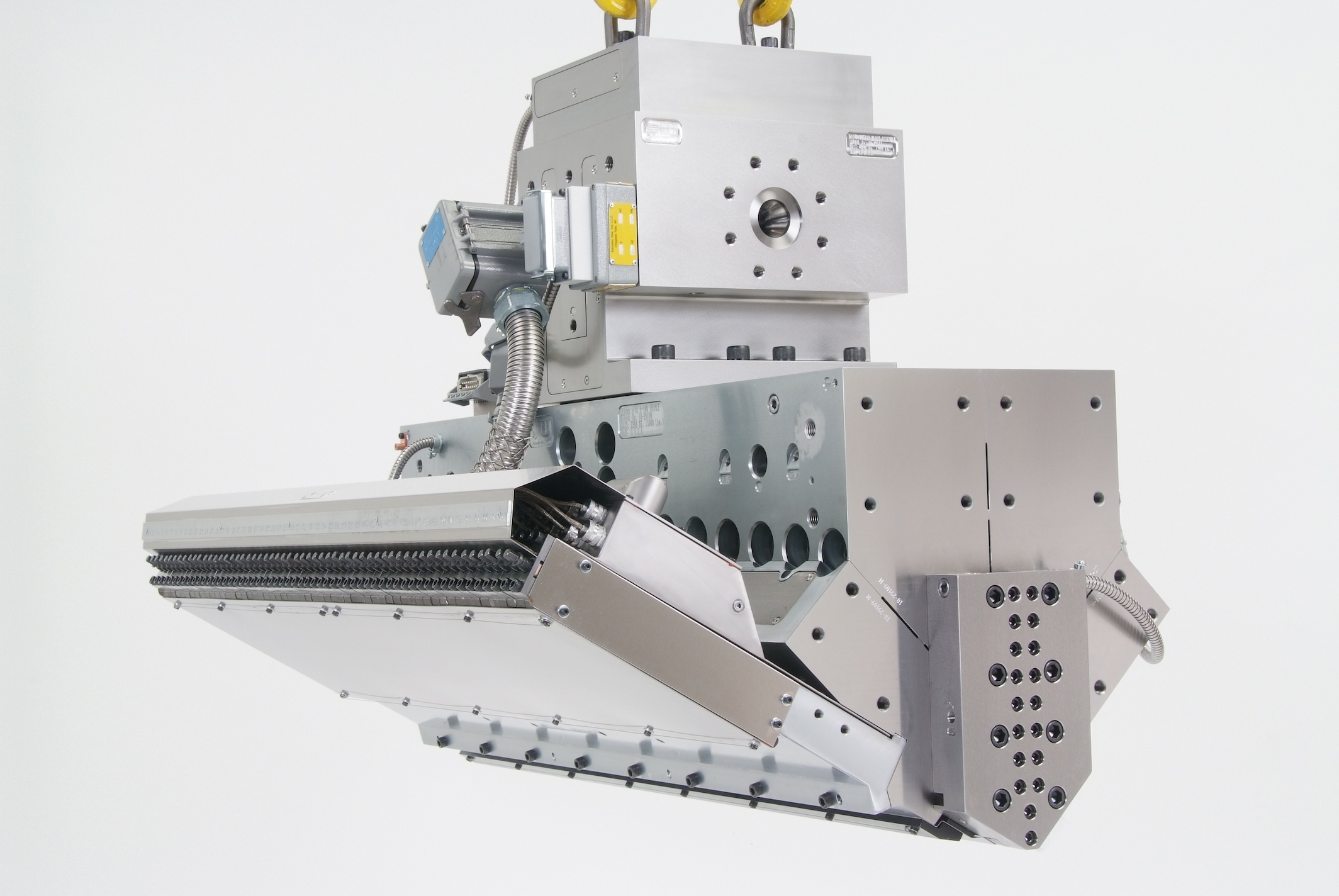

اگر دای اکستروژن نیاز به قابلیت تغییر در ضخامت باشد، نظیر دای تولید فیلم ، در این صورت سطحی که نیاز به تغییر دارد از فولادی با قابلیت تغییر فرم یا فولاد نسبتاً نرم استفاده می شود. آلیاژ های کروم و نیکل در تولید تی دای T-Die یا کوت هنگر دای Coat Hanger Die برای تولید فیلم و شیت استفاده می شود.

از طرفی دای تولید فیلم دمشی که دارای یک هسته سخت و یک پوسته با قابلیت تغییر سایز است نیاز به یک فولاد سخت در مندرل و یک فولاد نسبتا سخت در بدنه بیرونی دارد. در صورت چند لایه بودن دای نیز استفاده از فولاد های نسبتاً سخت و آلیاژ های کروم و مولیبدن مورد استفاده قرار می گیرد.

در نتیجه به طور کلی در مورد جنس فلز دای اکسترودر می توان گفت که درجه صافی و سیقلی بودن سطح ، میزان شفافیت و نچسبیدن مذاب پلیمری به سطح دای و جریان مذاب پلیمری بر روی آن بسیار حائز احمیت است و میزان این شناخت برای کاربرد های مختلف و در مورد انتخاب آلیاژ فولاد دای برای سطحِ در تماس با مذاب پلیمری باید به همراه سختی فولاد دو گزینه همزمان بهینه شده باید باشند.

جنس فلز بکار رفته برای ساخت دای اکستروژن آلیاژ های فولاد نسبتا سخت هستند که دارای 0.2 درصد کربن می باشند. معمولا پس از ساخت و ماشین کاری دای اکستروژن ، فرایند های حرارتی، فرایند های پوشش سطحی و تکنیک های حرارتی و سرمایش ناگهانی در روغن و یا در محیط های دارای کربن و یا آمونیاک مورد استفاده قرار می گیرد. همچنین در ساخت دای اکستروژن فرایند های سیقل دهی و براق کردن سطوح در تماس با جریان ثابت پلیمر در درون دای اکستروژن، توسط انواع روکش های فلزی نظیر کروم، آلیاژ های فلزی ، و مواد مختلف پوشش دهی می شوند. ایجاد پوشش براق و یکنواخت با پرداخت سطحی بالا به شدت موجب افزایش کیفیت اکسترودیت خارج شده از دای اکستروژن می شود و از ایجاد سوختگی و تخریب و ایجاد مناطق مرده جلوگیری بعمل می آورد.

در ساخت دای اکستروژن استفاده از آلیاژ های فولاد به همراه 16 درصد کروم، یکی از مستحکم ترین مواد در برابر خوردگی PVC را برای دای بوجود می آورد. از طرفی استفاده از انواع روکش ها نظیر تیانیوم نیتراید TiN یکی از سخت ترین روکش ها را برای سطح درونی دای اکستروژن بوجود می آورد. نوعی از آلیاژ های استیل و کروم را تا 600 درجه سانتی گراد حرارت داده و سپس در اتمسفری از آمونیاک قرار میدهند ، نتیجه آن دای اکستروژن با عنوان فولاد نیتراید شده است که از لحاظ خواص سطحی و مقاومت و پایداری حرارتی بی همتاست.

استفاده از روش های الکتروشیمیایی در ایجاد سطوح با جلای سطحی بالا نیز در ساخت و پرداخت سطوح داخلی دای اکستروژن مورد استفاده قرار می گیرد.

بسیاری از آلیاژ ها و تکنیک های مورد استفاده در انتخاب فلز برای تعیین جنس دای اکستروژن ، نظیر انتخاب قالب تزریق می باشد. در واقع انتخاب فلز برای هر دو کاربرد بسیار مهم و حساس بوده و شباهت های زیادی در جنس آلیاژ فلزی و روش پرداخت سطحی هر دو روش وجود دارد. در جدول زیر انواع آلیاژ های مورد استفاده در پوشش دهی سطح داخلی دای اکستروژن و قالب تزریق آورده شده است.

| Extrusion Die & Injection Mold Coatings | ||||||

| Coating | Trade Name | Rockwell Hardness | Coefficient of Friction Against Steel | Applied Temp. | Benefits | Mold Applications |

| Hard Chrome | QQ-C-320a | 72 RC | 0.20 or less | 130 F | Good abrasion resistance. | Glass-filled resins; not for PVC. |

| Electroless Nickel | AMS-2404-Ca AMS-2405-Ba | 50 RC | 0.45 or less | 185 F | Moderate abrasion & excellent corrosion resistance. | Uniform deposit needed; PVC moding. |

| Nickel-Cobalt | NiHarda | 62 RC | 0.24 or less | 185 F | Good abrasion & corosion resistance. | Uniform deposit on complex details; good chrome alternative. |

| Diamond-Chrome | Dia-Clusta | 85+ RC | 0.015 or less | 130 F | Excellent abrasion resistace. | Moving slides, rotating cores, locks. |

| Nickel-PTFE | Nicklona | 45 RC | 0.10 or less | 185 F | Excellent corrosion resistance, high lubricity. | Eases release in deep ribs, no-draft cores, textured surfaces, hard-to-eject resins. |

| Nickel-Boron Nitride | NiBorea | 54-67 RC | 0.05 | 185 F | Excellent lubricity, high wear and corrosion resistance, higher heat resistance than PTFE-based coatings, uniform deposit, easily strippable, no effect on thermal conductivity. | Abrasive resins, unscrewing cores, high-wear parts, fast-cycling molds. |

| Titanium Nitride (TiN) | Balinit Ab | 90 RC | 0.40 | 900-950 F | Abrasion & corrosion resistance, lubricity. | Ejector guides, cores, cavitites, glass-filled resins, PVC |

| aBales Mold Service. bBalzers, Inc. | ||||||

تعریف دای اکستروژن

ابتدا برای پاسخ به سوال : دای اکستروژن چیست ؟ چنین می توان گفت :

دای اکستروژن پلیمر یک سیستم کانالی در انتهای اکسترودر است که مذاب پلیمری وارد آن شده و با عبور از کانال یا کانالهای تو خالی درون آن نحوه و خط جریان درون کانال های دای و حافظه شکلی جریان مذاب پلیمری تغییر کرده و به محض خروج از دای بصورت پیوسته شکل یک سطح مقطع ثابت را به خود میگیرد. نقش دای ایجاد جریان با سطح مقطع ثابت و حافظه شکلی در مذاب پلیمری است .

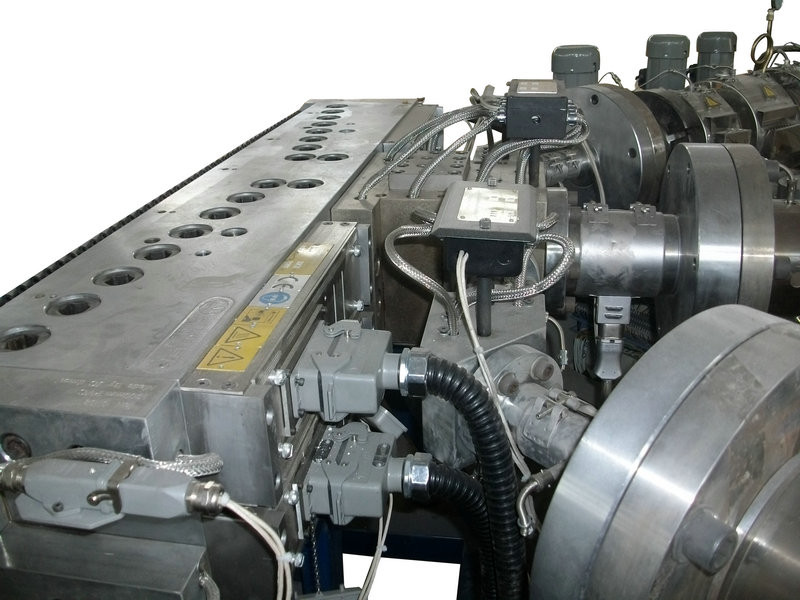

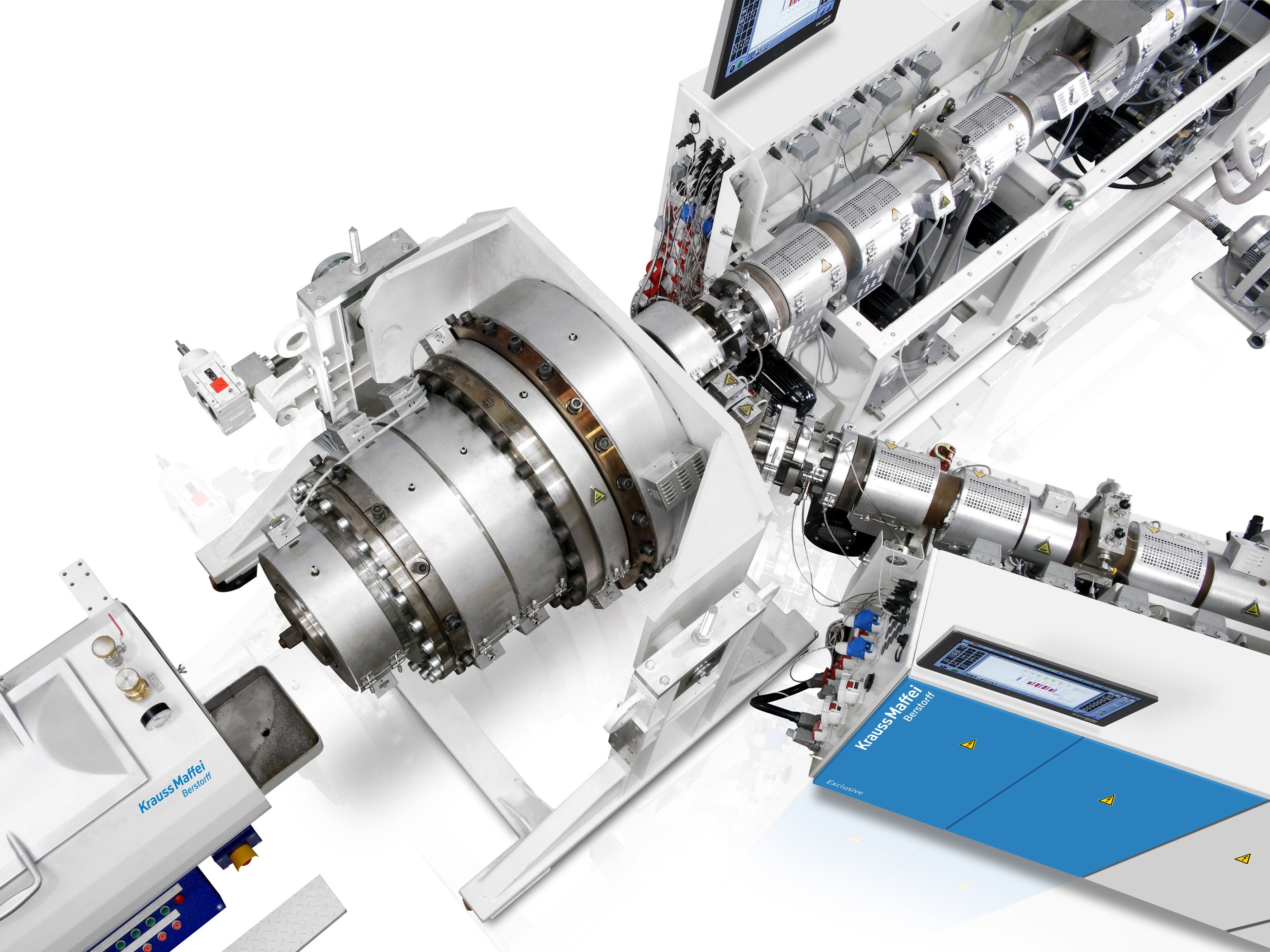

در فرایند اکستروژن دای پس از اکسترودر قرار میگیرد. این قرار گیری می تواند بصورت اتصال مستقیم باشد یا نباشد.

دای اکسترودر در فرایند اکستروژن یک دستگاه مجزا است که صرفا به انتهای اکسترودر مستقیما وصل نیست ،

یعنی در بسیاری از سیستم های اکستروژن ، دای اکستروژن توسط یک پمپ مذاب که به انتهای اکسترودر متصل است تغذیه می شود .

در بسیاری از موارد چند اکسترودر برای فرایند کو-اکستروژن یک دای را تغذیه می کنند و معمولاً بین اکسترودر ها و دای اصلی

پمپ مذاب قرار میگیرد و جریان مذاب توسط مجاری مشخصی دای اکستروژن را تغذیه می کنند.

البته در خط تولید بسیاری از پروفیل ها دای به اکسترودر اصلی متصل شده و یک یا چند اکسترودر ، بصورت کو-اکسترودر و توسط یک سیستم انتقال مذاب همان دای را تغذیه می کنند.

در سیستم های تولید فیلم های چند لایه به روش فیلم دمشی یا اکستروژن فیلم دمشی ، دای اسپیرال ، این قابلیت را دارد که به بیش از چهل اکسترودر بصورت مستقیم متصل شود. این سیستم ها دارای یک دای با قابلیت تولید چندین لایه فیلم پلیمری هستند.

برای تولید فیلم های چند لایه پلیمری به روش کست فیلم کو اکستروژن استفاده از یک تی دای یا اسلات دای یا همان دای به شکل چوب لباسی با عرض بزرگ، همزمان از چندین اکسترودر تغذیه می شود که هر یک توسط لوله هایی، جریان مذاب را به ورودی های تی دای پمپ می کنند.

در نتیجه دای قطعه انتهایی در یک سیستم اکستروژن است . دای اکستروژن قطعه ای است که در انتهای اکسترودر قرار داشته و یا اگر پمپ مذاب پس از اسکرین پک و صفحه صافی در خط وجود داشته باشد، همچنان دای اکسترودر ، آخرین قطعه ای است که برای شکل دهی مذاب پلیمری با یک جریان ثابت و برای تولید محصولی با سطح مقطع ثابت و یا با یک خروجی با سطح مقطع ثابت مورد استفاده قرار می گیرد.

مذاب خروجی پس از دای اکستروژن ، وارد فرایند پست اکستروژن می شود که به مجموعه عملیات حرارتی، کشش، حفظ ثبات ابعادی و در نهایت جمع آوری و برش صورت می پذیرد.

بطور کلی می توان دای اکستروژن را قطعه اصلی در فرایند های شکل دهی پلیمر ها

برای تولید محصولاتی با سطح مقطع خروجی یک شکل و ثابت دانست.

کاربرد دای اکستروژن در تولید محصول می تواند برای شکل دهی یک مذاب به

لوله ، فیلم ، شیت ، فیبر ، ورق و لمینیت ، پروفیل ، فیلامنت و غیره باشد.

بجز این از اکستروژن و دای در فرایند های پوشش دهی نیز استفاده می شود که میتوان فرایند پوشش دهی سیم ، کابل و فیبر را در حوزه کاربرد های تخصصی دای اکستروژن نام برد.

از طرفی این خروجی حتی میتواند گرانول ، مستر بچ و یا حتی یک پلیمر خام باشد که توسط تیغه های کاتر تبدیل به گرانول شده و در این فرایند نیز خروجی دای اکستروژن به صورت گرانول می باشند.

| Table 1 Land-Length Ratio Vs. Output (Profile Wall Thickness >0.060 inches) | ||||||||||

| Polymer | Low-Viscosity: LDPE, HDPE, ABS, PP, CAP PET, PETG, HIPS | High-Viscosity: Acrylic, SAN, Rigid PVC, PC | ||||||||

| Expected Output, lb/h | 100 | 150 | 200 | 300 | >300 | 100 | 125 | 150 | 200 | >250 |

| Land-Length Ratio | 10:1 | 15:1 | 20:1 | 22:1 | 25:1 | 10:1 | 15:1 | 20:1 | 22:1 | 25:1 |

| Table 2 Polymer Drawdown Ranges (Based on a 2.5-inches extruder running at 100 to 125 lb/h) | |||||||||||

| Polymer | FPVC | RPVC | ABS | HIPS | PC | PET | PETG | CAP | LDPE | MDPE | PP |

| Drawdown, % | 15-30 | 4-10 | 15-25 | 15-30 | 15-30 | 20-40 | 30-100 | 25-30 | 25-30 | 25-30 | 25-40 |

طراحی کامپیوتری دای اکستروژن توسط انواع نرم افزار هایCAD و CAM نظیر SOLIDWORKS PolyXtrue ، Ansys polyFlow ، و به تازگی مدل سازی های جریان مذاب پلیمری درون دای اکستروژن توسط OpenFoam و یا Sigmasoft به راحتی اجرا می شوند، با این وجود طراحی دای اکستروژن در وهله اول نیاز به شناخت تمامی قسمت های موجود در یک دای و مدل سازی ریاضی و رئولوژی جریان و نیز شناخت رفتار های ویسکوالاستیسیته پلیمر های گوناگون، در بازه های فرکانسی و کرنشی مختلف دارد.

بنابر این برای مدل سازی کامپیوتری و طراحی نرم افزاری دای و دای هد اکستروژن می توانیم با داشتن شناخت نسبی از انواع دای برای تولید هندسه های جریان با اصول یکسانی استفاده کنیم.

اما توجه کنید که طراحی شما هرچقدر ساده تر باشد و دارای قطعات کمتری بر خلاف طراحی های یک قالب تزریق داشته باشد

در این حوزه بیشتر مورد توجه قرار خواهد گرفت. آنچه مهم است داشتن دیتا بیس مناسب برای انتخاب یک پلیمر برای یک کاربرد بخصوص است. از طرفی طراحی دای چند لایه برای روش های کو-اکستروژن رو به گسترش اند و هر ساله ایده ها و روش های جدیدی خلق می شود.

در هر صورت طراحی دای اکستروژن برای مواد پلیمری از چهار قسمت اصلی تشکیل می شود :

1.The adapter section that connects with the output channel of the extruder

2.The distribution section that spreads the melt into the correct shape

3.The land, which maintains a constant cross section to the flow channel until

4-Control unit, cooling and Heating control system

توجه کنید که برای تولید لوله ، از دای با هندسه آنالس استفاده می شود. برای تولید فیلم دمشی نیز از هندسه آنالس استفاده می شود.

برای تولید ورق و فیلم نیز هندسه مستطیلی یا اسلیت با جریان های کنترل شده برای طراحی دای فیلم مورد استفاده قرار می گیرند.

ساخت دای روکش سیم و کابل های برق توسط اکستروژن با طرحی نظیر شکل زیر انجام می شود.

متاسفانه هنوز در سال 2021 که این مقاله را به رشته تحریر در می آورم، تکنولوژی ساخت این نوع از دای پوشش سیم و کابل و فیبر در داخل کشور وجود ندارد.

با این جود طراحی و مدل سازی ریاضی ساخت دای روکش سیم و کابل های برق ساده تر از چیزی که به نظر می رسد است.

رشته های نازک تکی و طویل پلاستیکی را فیلامان FILAMENT نیز می نامند

نخ پلاستیکی مورد استفاده در قلاب های ماهیگیری شاید شناخته شده ترین فیلامان پلاستیکی باشد.

برای تولید این رشته ها از ماتریس چند سوراخه استفاده می شود

دای چند مجرایی MULTIPLE STRAND می تواند همزمان چندین رشته پلاستیکی بوجود آورد .

این سوراخ های بسیار ریز که مواد پلاستیکی از آنها خارج می شوند از جمله طراحی های متداول دای بکار رفته در تولید تک رشته ها ، ریسمان های چند رشته ای ، الیاف و سایر رشته های پلیمری بکار رفته در محصولات گوناگون مثل مسواک ، قلم مو و الیاف بکار رفته در نساجی و ساخت پارچه می باشند.

فرم سطح مقطع رشته های پلاستیکی بر اساس فرم روزنه ماتریس رشته ساز که اسپینرت SPINNERET نامیده می شود تعیین می گردد .

این اسم از اسم دهان کرم ابریشم که رشته های ظریف ابریشمی را تولید می کند گرفته شده است .

و طراحی دای در تعیید فرم سطح مقطع روزن خروجی بسنگی به نوع فرایند و کار برد رشته تولیدی و نوع ماده دارد .

اندازه روزنه های این ماتریس ها خیلی ظریف تر از موی انسان است

و به همین دلیل ماتریس های تولید الیاف ظریف پلاستیکی را از جنس پلاتین می سازند تا در برابر سایش و خوردگی اسیدی مقاوم باشند.

برای ایکه پلاستیک بتواند از این سوراخ های ریز خارج شود باید کاملاً به حالت مذاب در آید.

در تمام روش های ریسندگی از جمله ذوب ریسی MELT SPINNING ، محلول ریسی SOLVENT SPINNING و روش تر ریسی WET SPINNING از ماتریس رشته ساز با طراحی دای بخصوصی استفاده می شود

و در همگی مایع پلیمری از سوراخ های ریز ماتریس خارج شده و سپس با عملیات سرد کردن ، تبخیر و انعقاد تبدیل به رشته های جامد می شود.

COAT-HANGER SHEETING DIE

.

.

.

دای تولید ورق و فیلم

.

.

.

در تولید ورق SHEET و فیلم FILM پلیمری در روش های مبتنی بر اکستروژن مثل کست فیلم و اکستروژن ورق از تکنولوژی دای تی شکل T-Die یا COAT HANGER SHEETING DIE استفاده می شود .

به این نوع از دای ، اسلیت دای نیز گفته می شود که طراحی آن بر روی تبدیل جریان طولی به عرضی و کنترل فشار مذاب خروجی در تمام پهنای دای متمرکز است.

این نوع از دای ها به نحوی طراحی می شوند که علاوه بر ورق و فیلم تک لایه توانایی تولید ورق و فیلم های چند لایه را نیز با استفاده از چند منیفلد و نیز اکسترودر های جداگانه دارند.

در تکنولوژی کو اکستروژن ورق و فیلم از تی دای های بخصوصی استفاده می شود که در نهایت دارای کانال های موازی صفحه ای هستند که هر کدام از این کانال های جریان از یک اکسترودر مجزا تغذیه می شود و جریان مذاب پلیمر در آنها به گونه ایست که همه ی جریانها در یک جا به هم رسیده وبدون اینکه اختلاطی در آن صورت گیرد جریانهای صفحه ای به هم رسیده ، بر روی هم قرار گرفته و بصورت یکپارچه یک فیلم یا صفحه چند لایه و چند فازی از دای خارج می شود .

این نوع دای ها در فرایند های اکستروژن ورق و کست فیلم اکستروژن ، در شکل دهی ورق و فیلم بکار می روند

و محصول خروجی آنها یا بر روی یک چیل رل ریخته می شود (در روش کست فیلم ) و یا مستقیم به فضای بین دو رل از کلندر سه غلتکی (در روش اکستروژن شیت یا فیم ) فید می شود .

.

.

.

.

.

.

TUBULAR DIE-ANNULAR DIE

.

.

.

طراحی دای با هندسه آنالس

.

.

.

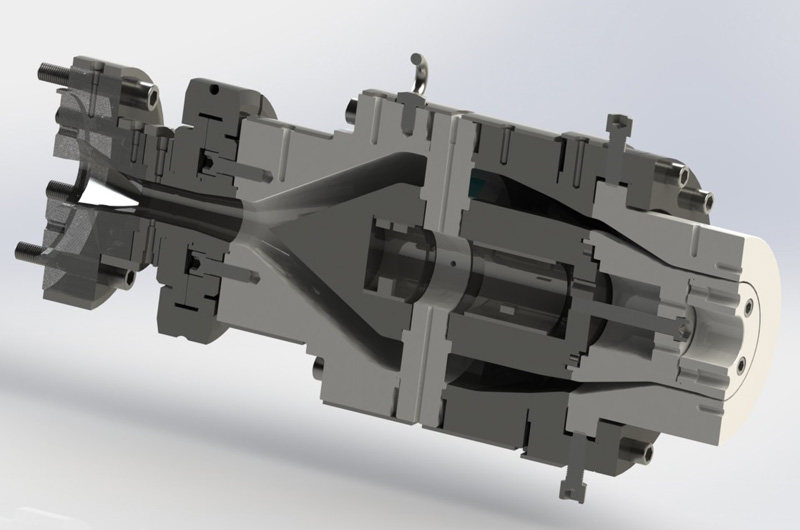

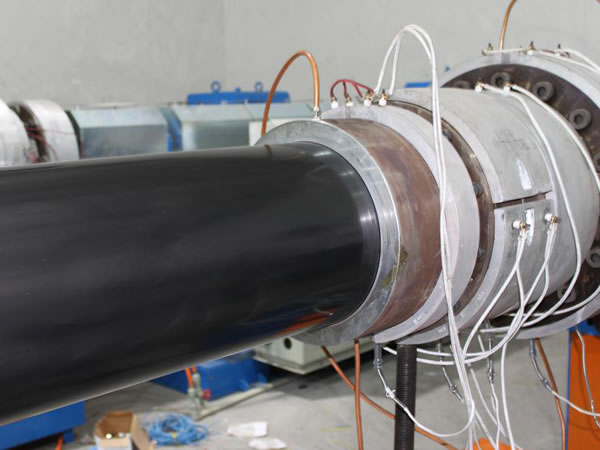

تکنولوژی طراحی دای با هندسه آنالس در تولید لوله و فیلم بکار می رود.

از دای های اسپایدر و اسپیرال در تولید لوله و فیلم های تک و چند لایه استفاده می شود.

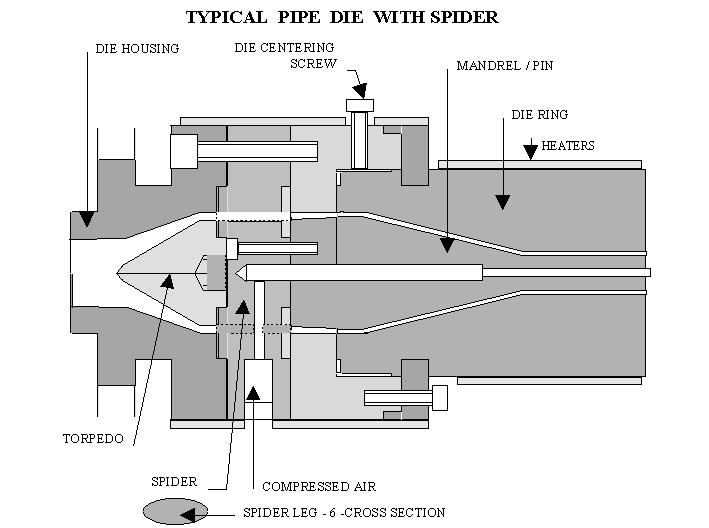

دای اسپایدر

spider die

ساده ترین نوع از دای های لوله ای TUBULAR DIE دای اسپایدر SPIDER DIE محسوب می شود.

در این نوع دای ، مندرل Mandrel توسط لگ های اسپایدر به بدنه دای متصل می شود و مذاب پلیمر از فضای بین مندرل و بدنه دای

از اطراف همین لگ های اسپایدر حرکت میکند که موجب ایجاد خط جوش در طول لوله یا فیلم می شود

این خط جوش ایجاد شده در محصولات اکستروژن شده توسط دای اسپایدر در طول اکسترودیت جزو نقاط ضعف محصول تولیدی می باشند.

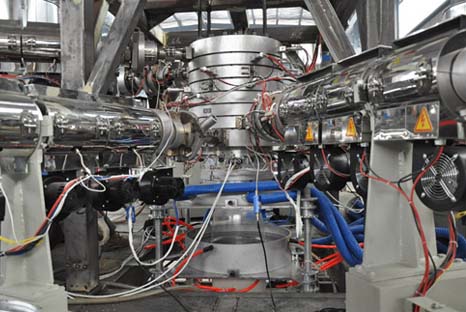

دای اسپیرال

spiral die

تکنولوژی دای اسپیرال بطور گسترده ای در تولید فیلم دمشی در روش blown film extrusion بکار می رود.

محصول تولیدی توسط دای اسپیرال یک محصول کاملاً هموژن از نقطه نظر های حرارتی ، ریولوژیکی و هندسی می باشد.

در یک دای اسپیرال ، مندرل دارای کانال های حلزونی شکلی است که دور تا دور محیط آن پیچیده شده اند و مذاب پلیمر از فضای بین بدنه دای

و مندرل اسپیرال حرکت می کند.

طراحی دای اسپیرال بخصوص در تولید فیلم و لوله چند لایه کار برد فراوان دارد.

می توان یک فیلم با بیش از 200 نانولایه را توسط یک دای اسپیرال در روش فیلم دمشی با ضخامت چند میکرون تولید کرد.

در این حالت تنها از چند اکسترودر استفاده می شود و هیچ گونه اختلاطی میان صفحات رخ نمیدهد.

تکنولوژی ساخت دای برای کاربرد فیلم دمشی چند لایه تا اکنون در داخل کشور وجود ندارد !

با این وجود گروه پلیمرسی در این حوزه مشغول به طراحی هایی است که بتوان با تکنولوژی داخلی قطعات آن را اسمبل نمود.

طراحی دای اسپیرال برای تولید فیلم دمشی چند لایه تنها نیمی از کار است که نیازمند تکنولوژی های ساخت قطعات زراحی شده با روش هایی نظیر CNC لیزر و قالب های فلزی خاصی می باشد.

از این رو مهندسی معکوس تولید دای اسپیرال کو اکستروژن قابل پیاده سازی نمی باشد.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

با توجه به درخواست های دوستان برای آموزش کامل طراحی دای اکستروژن، به زودی این مطلب بصورت کامل شده در اختیار علاقه مندان قرار خواهد گرفت و مطالب آموزشی، کامل خواهند شد.

.

.

.

در زیر سه فایل پاور پوینت قرار دارد که توسط جناب آقای مهندس علی هنرمند

رییس دپارتمان تضمین و کنترل کیفیت شرکت اورند پلاستیک

تهیه وتنظیم شده و در سطح فوق لیسانس قابل ارائه می باشند.

این فایل ها در مورد طراحی دای هستند

و با دیدگاه صنعتی و کاربردی و با نقطه نظر کارشناسی در زمینه

طراحی دای تهیه شده اند و در آنها تمام جنبه های کاربردی و مسائل طراحی دای های مختلف

از نظر پدیده های رئولوژیکی و همچنین مکانسیم و

مراحل طراحی دای ها و قالب های پلیمری مورد بررسی قرار گرفته اند .

1-عوامل تاثیر گذار در طراحی دای

MODELING OF RECTANGULAR PROFILE DIE-3

Ali Honarmand

Quality Head of Division

Avrand Plastic Company

Tell : 0912-114-4670

.

.

.

از شما عزیزان تقاضا می کنم در صورت استفاده از مطالب ، وبلاگ رو در منابع تحقیقاتی خودتون بک لینک کنید.

و یادتون نره که اسم این منبع رو در مراجعتون بیارید.

www.polymer30.blogsky.com

BY MOHAMADREZA HAGHANI M.Sc.Eng

copyright © 2021 : polymer30

all rights reserved